5月31日,工信部节能与综合利用司发布《国家工业节能降碳技术应用指南与案例(2024年版)》之十:氢能制取及利用技术。共计十五个方面,包括:大功率重卡车用燃料电池发电系统、氢燃料分布式发电系统、加氢站成套装备、氢能轨道交通用燃料电池动力系统、兆瓦级固体聚合物电解质电解水制氢技术、氢气锅炉低氮燃烧技术、镁基固态储运氢技术、规模化风光离网直流制氢技术、绿色醇氢燃料在工业炉窑中的应用、二氧化碳加氢制绿色航煤技术、面向轨道交通的制储一体化移动供氢系统、风光制绿氢合成氨技术、生物质合成气制绿氢技术、生物质气化-费托合成制备绿色航煤技术、富氢尾气综合利用制氢技术。

以下为原文

《国家工业节能降碳技术应用指南与案例(2024年版)》之十:氢能制取及利用技术

(一)大功率重卡车用燃料电池发电系统

1.技术适用范围

适用于重载物流长途运输车辆。

2.技术原理及工艺

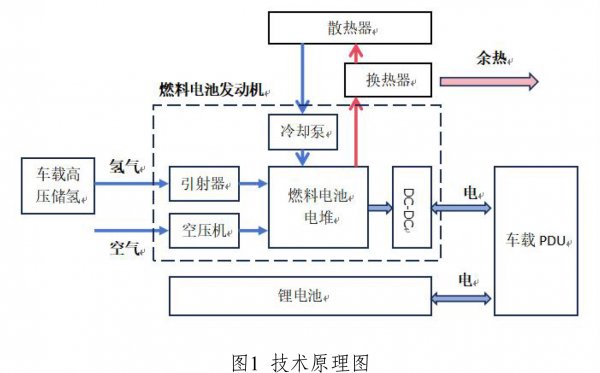

采用氢燃料电池发动机替代柴油发动机,并使用工业副产氢气,全程无排放。采用低铂载量高性能膜电极,反应电压高,从根本上提高发电效率、降低生产成本。配合高功率电堆层叠组装和密封技术、系统控制和优化技术,提高发动机效率。发动机系统兼容热回收技术,低温时为车内供暖。

技术原理如图1所示。

3.技术功能特性及指标

(1)低铂载量高性能膜电极,工作电压0.7伏时,电流密度为2安/平方米;

(2)优化电堆工艺和发动机控制策略,动态平均效率>51%。

4.应用案例

(1)项目基本情况:

技术提供单位为浙江锋源氢能科技有限公司,应用单位为安阳晶晖物流有限公司。改造前使用传统49吨燃料电池重卡承担运输任务,年运输里程为330万千米,主要耗能种类为柴油,平均百公里油耗约为40升。

(2)主要技术改造内容:

投放63台49吨氢能重卡,发动机额定功率110千瓦,替代原有柴油重卡从事运输任务。2022年6月实施节能改造,实施周期2个月。

(3)节能降碳效果及投资回收期:

改造完成后,平均百公里氢耗为9.3千克,单车减少二氧化碳排放约1千克/千米,实现二氧化碳减排量3300吨/年。投资额为9450万元,投资回收期为3年。

(二)氢燃料分布式发电系统

1.技术适用范围

适用于氢储能发电系统。

2.技术原理及工艺

开发燃料电池分布式发电系统,以氢气作为原料与空气中的氧气发生电化学反应发电。燃料电池系统产生的直流电经逆变器并升压后,接入10kV交流电网线。副产水蒸气由洁净水收集装置收集,通过冷凝器回收热能,获取常温液态水,全运行周期清洁无污染。设计自动调节控制系统,可实现故障电堆系统在降容条件下持续运行。工艺路线如图2所示。

3.技术功能特性及指标

(1)多电堆控制燃料电池,发电系统抗干扰能力强,并网电压波动范围≤1%;

(2)故障电堆系统在降容条件下持续运行,电堆转化效率≥60%。

4.应用案例

(1)项目基本情况:

技术提供单位为爱德曼氢能源装备有限公司,应用单位为浙江嘉化能源化工股份有限公司。改造前生产过程中产生的大量工业副产氢气直接排放,未得到有效利用,副产氢气约1万吨/年。

(2)主要技术改造内容:

安装1兆瓦氢燃料分布式发电系统,配套工业副产氢气提纯装置和逆变器。2022年7月实施节能改造,实施周期2个月。

(3)节能降碳效果及投资回收期:

改造完成后,系统发电量400万千瓦时/年,实现节能量1240吨标准煤/年,二氧化碳减排量3298吨/年。投资额为800万元,投资回收期为5年。

(三)加氢站成套装备

1.技术适用范围

适用于加氢站和制加氢一体站建设及改造。

2.技术原理及工艺

采用加氢站成套装备,将不同来源的氢气通过压缩机增压储存至储氢瓶组,再由加氢机采用分级加注模式为氢燃料电池汽车加注氢气。自主开发液驱式氢气压缩机、隔膜式压缩机等关键增压设备,开展站控系统标准化设计。建立整站能量流动控制策略,智能控制加注过程,智能调整压缩机启停、储氢瓶组充装,实现加氢站全流程高效节能运行。标准加氢站工艺流程如图3所示。

3.技术功能特性及指标

(1)匹配35兆帕加氢压力,单***加注平均流量2千克/分钟;

(2)加氢站智能运维,单位氢气加注能耗≤2千瓦时/千克。

4.应用案例

(1)项目基本情况:

技术提供单位为中石化石油机械股份有限公司,应用单位为中国石化湖北武汉石油分公司。改造前,武汉加油站仅包括一个加油区域,共设置4台加油机,无法满足氢燃料电池客车和重卡的加注需求。

(2)主要技术改造内容:

安装卸氢柱、压缩机、储氢瓶组、顺序控制盘、加氢机、冷水机组等成套装备,配套标准化智能站控系统。2021年11月实施建设,实施周期3个月。

(3)节能降碳效果及投资回收期:

建设完成后,加氢规模为500千克/天,结合后端利用实现二氧化碳减排量2250吨/年。投资额为1000万元,投资回收期为5年。

(四)氢能轨道交通用燃料电池动力系统

1.技术适用范围

适用于氢能轨道交通行业。

2.技术原理及工艺

采用模块化理念设计大功率燃料电池动力系统,基于燃料电池的可靠性、耐久性、结构强度、噪声控制等优化设计技术,进行燃料电池系统的化工仿真与模拟、结构计算与设计、电气设计、控制算法研发。实现核心功能模块设计与开发、系统集成与优化控制、混合动力能量管理、故障诊断与寿命预测。通过多套燃料电池系统并联输出,满足氢能轨道交通车辆动力需求。燃料电池动力系统拓扑图如图4所示。

3.技术功能特性及指标

(1)系统性能集成,总系统功率等级覆盖100~2000千瓦,系统峰值效率>65%,系统额定效率>45%;

(2)专用轨道高电压DC平台,电压制式达到1500伏。

4.应用案例

(1)项目基本情况:

技术提供单位为四川荣创新能动力系统有限公司,应用单位为中车长春轨道客车股份有限公司。改造前轨道交通客运列车采用电力机车牵引,通过接触网供电,主要耗能种类为电力,单列车每天平均运行500千米,单位能耗为25千瓦时/千米。

(2)主要技术改造内容:

在列车中内置“氢能动力”系统,采用氢燃料电池系统和超级电容相结合的混合动力能源供应方式,替代原有接触网供电。2022年7月实施节能改造,实施周期6个月。

(3)节能降碳效果及投资回收期:

改造完成后,单列车减少二氧化碳排放7.13吨/天,实现二氧化碳减排量2600吨/年。投资额为480万元,投资回收期为5.5年。

(五)兆瓦级固体聚合物电解质电解水制氢技术

1.技术适用范围

适用于可再生能源制氢工艺。

2.技术原理及工艺

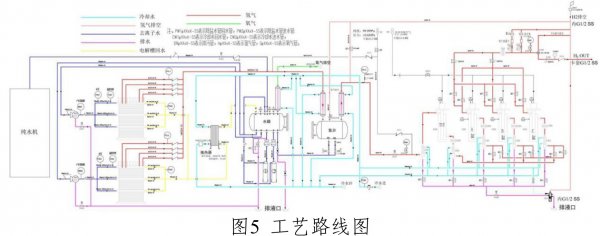

采用宽功率波动、快启动爬坡的固体聚合物电解质制氢技术和能瞬间反馈波动能源的电源模块,研制自洽于可再生能源宽功率范围波动特征的智能化整体控制系统,实现快速功率调节响应,解决电力波动对电解槽的冲击,实现电解系统的平稳运行。利用高密度电堆工艺设计优化制氢模块,采用变温吸附技术干燥提纯氢气,满足高质量用氢需求。工艺路线如图5所示。

3.技术功能特性及指标

(1)零间距膜电极设计,离子移动路程短,电流转化效率可达80%;

(2)可再生能源发电波动性调整适配性高,功率调节范围达20%~150%。

4.应用案例

(1)项目基本情况:

技术提供单位为山东赛克赛斯氢能源有限公司,应用单位为金麒麟新能源股份有限公司。该项目为新建项目,依托奈曼旗耦合风电制氢项目,主要耗能种类为风电,制氢系统功率为1兆瓦。

(2)主要技术改造内容:

安装兆瓦级固体聚合物电解质制氢装置、氢气纯化装置及氢气压缩装置。2022年11月实施建设,实施周期3个月。

(3)节能降碳效果及投资回收期:

建设完成后,年消纳风电480万千瓦时,年产氢量96万立方米,实现二氧化碳减排量2737.4吨/年。投资额为1500万元,投资回收期为1.8年。

(六)氢气锅炉低氮燃烧技术

1.技术适用范围

适用于氢气锅炉。

2.技术原理及工艺

采用分级送气及配风方式,协同燃烧安全控制技术、浓淡燃烧技术、无死角设计、余热深度回收利用等技术,实现氢气燃烧器与锅炉本体之间的良好匹配。利用助燃风形成烟气内循环,与烟气外循环相结合,配合炉膛无死角结构,保证锅炉稳定高效燃烧及高效分级换热,实现低氮氧化物排放。燃烧器结构如图6所示。

3.技术功能特性及指标

(1)多级余热梯级利用,热效率≥105%;

(2)采用分级送风与烟气内外再循环配合,氮氧化物排放浓度<50毫克/立方米。

4.应用案例

(1)项目基本情况:

技术提供单位为浙江特富发展股份有限公司,应用单位为江西蓝恒达化工有限公司。改造前采用15吨/小时的燃气锅炉生产蒸汽,副产氢气对空排放,主要耗能种类为天然气,年生产蒸汽10.5万吨,天然气消耗量达840万立方米/年。

(2)主要技术改造内容:

安装氢气锅炉代替原燃气锅炉,配套燃烧器智能控制系统、多级低温余热回收装置,加装低温水箱及除氧器。2022年5月实施节能改造,实施周期4个月。

(3)节能降碳效果及投资回收期:

改造完成后,副产氢气作为锅炉燃料全部利用,节约天然气840万立方米/年,实现节能量1万吨标准煤/年,二氧化碳减排量2.66万吨/年。投资额为300万元,投资回收期为1.5个月。

(七)镁基固态储运氢技术

1.技术适用范围

适用于大规模氢储运装置。

2.技术原理及工艺

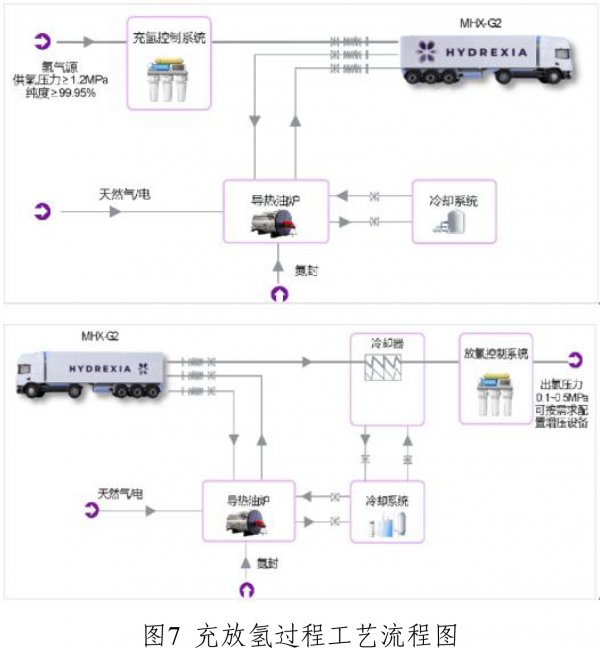

利用镁基储氢合金材料的可逆吸放氢反应,通过高温导热油控制储氢装置内储氢合金的温度,结合氢气压力控制,实现镁基固态储氢装置的可控吸放氢过程。镁基固态储运氢车可常温低压存储和运输氢气,实现高效率、长周期储存氢气,储氢材料可循环使用,满足氢气储运需求。充放氢过程工艺流程如图7所示。

3.技术功能特性及指标

(1)利用储氢材料净化氢气中ppm级的一氧化碳和硫化氢,放氢纯度≥99.999%;

(2)产品设计模块化,长周期稳定储氢,单罐储氢量达1.03吨;

(3)镁基储氢材料可循环利用,充放氢循环寿命次数≥3000次。

4.应用案例

该技术为研发类技术,暂无应用案例。技术提供单位为上海氢枫能源技术有限公司。

(八)规模化风光离网直流制氢技术

1.技术适用范围

适用于风光等新能源制绿氢工艺。

2.技术原理及工艺

采用风光发电全直流离网制氢总体技术方案,将风光发电通过中压直流技术输送至化工园区。通过碱性电解槽和质子交换膜电解槽混合配置进行制氢,作为负载消纳可再生能源。通过储能、电解槽阵列优化运行策略和能量管理系统,使负荷与波动性风光出力匹配,实现整个系统稳定、经济运行。工艺路线如图8所示。

3.技术功能特性及指标

(1)“荷随源动”,分钟级负荷响应,负荷0~100%跟随波动;

(2)全直流离网制氢,出口绿氢纯度>99.999%。

4.应用案例

(1)项目基本情况:

技术提供单位为吉林电力股份有限公司,应用单位为吉林电力股份有限公司。该项目为新建项目,采用风光等新能源发电制氢,主要耗能种类为风力和光伏,理论制氢电量为1.1亿千瓦时/年,产氢量为2000万立方米/年。

(2)主要技术改造内容:

新建规模化风光离网直流制氢系统,风光容量40兆瓦,采用15兆瓦碱性电解槽制氢和6兆瓦的质子交换膜制氢设备混合协调控制,并配置10兆瓦/10兆瓦时配套储能装置。2024年5月实施建设,实施周期1年。

(3)节能降碳效果及投资回收期:

建设完成后,预计新能源发电量为1.1亿千瓦时/年,实现二氧化碳减排量6.3万吨/年。投资额为46342万元,投资回收期为9.7年。

(九)绿色醇氢燃料在工业炉窑中的应用

1.技术适用范围

适用于工业炉窑。

2.技术原理及工艺

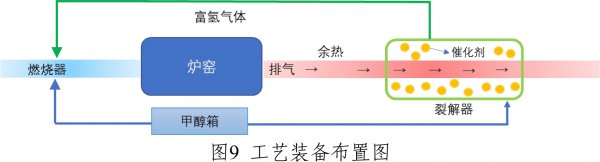

采用醇氢炉窑,以绿色甲醇为燃料,利用炉窑余热,将其通过吸热和催化裂解为富氢混合气,提升燃料热值,再掺入炉膛内混合,实现快速燃烧。结合实际工况,通过控制系统调节裂解器和燃烧器内甲醇含量,进而调节富氢混合气掺混比例,确保炉膛内燃料有效燃烧,提升燃料热值,提高热效率。工艺装备布置如图9所示。

3.技术功能特性及指标

(1)甲醇含氧量高、运动黏度较低,燃烧更充分,燃料热值提升20%;

(2)充分利用余热催化裂解,裂解率>80%。

4.应用案例

该技术为研发类技术,暂无应用案例。技术提供单位为湖北华阳汽车变速系统股份有限公司。

(十)二氧化碳加氢制绿色航煤技术

1.技术适用范围

适用于万吨级绿色航煤制备工艺。

2.技术原理及工艺

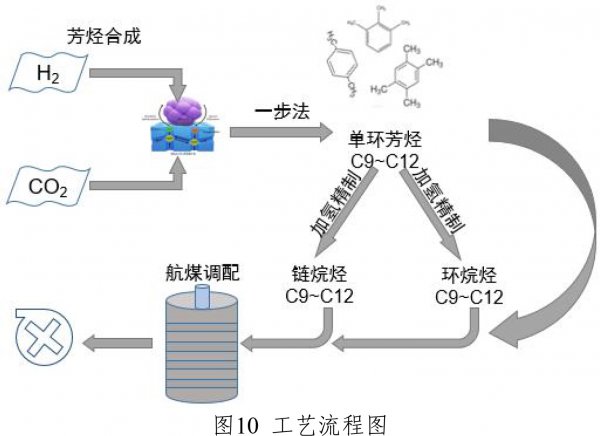

采用一步法,以二氧化碳和氢气为原料制备芳烃,再经过精馏分离提取不同芳烃馏分,对低冰点馏分进行加氢精制合成环烷烃或链烷烃。收集以上产物,通过搭建实验平台将其与以生物质为碳源制备得到的绿色航煤组分、常规航煤组分等进行调配,得到适应不同来源需求的成品航煤调配方案。该技术可提高绿色航煤制备的高选择性与原料的高转化率。工艺流程如图10所示。

3.技术功能特性及指标

(1)催化剂绿色环保,二氧化碳单程转化率>20%,单程烃基产物中C9+芳烃选择性>75%,时空产率(芳烃g/Cat.g/h)>0.03,产能(芳烃t/CO2t)>0.2;

(2)重质芳烃加氢制备环烷烃,催化剂氧脱除率>90%,芳烃饱和率>90%。

4.应用案例

该技术为研发类技术,暂无应用案例。技术提供单位为国家电投集团科学技术研究院有限公司。

(十一)面向轨道交通的制储一体化移动供氢系统

1.技术适用范围

适用于轨道交通行业氢能利用。

2.技术原理及工艺

移动供氢设备由撬装式甲醇转换制氢设备、低压固态储氢以及多级增压加注系统组成。通过催化剂将甲醇分解生产氢气,将钛合金作为储氢合金,采用模块化设计使每个模组可单独吸氢和放氢。该系统满足不同流量的用氢需求,为轨道交通提供高效可靠的氢能制储一体化解决方案。工艺装备布置如图11所示。

3.技术功能特性及指标

(1)撬装式甲醇转换制氢设备,制氢速率≥20千克/小时,供氢纯度≥99.99%;

(2)储氢材料为钛锰合金,模块化固态储氢,储氢容量≥140千克。

4.应用案例

(1)项目基本情况:

技术提供单位为株洲国创轨道科技有限公司,技术应用单位为中车株洲电力机车有限公司。改造前轻轨车通过电力驱动,主要耗能种类为电力,运行里程15万千米/年,消耗电量为75万千瓦时/年。

(2)主要技术改造内容:

将轻轨车的动力系统改成氢能源电池系统,改造控制系统,增加储存氢气的罐体、管道系统以及氢气供应系统。2021年12月实施节能改造,实施周期5个月。

(3)节能降碳效果及投资回收期:

改造完成后,年供氢量41.7吨,实现节能量95.5吨标准煤/年,二氧化碳减排量254吨/年。投资额为242万元,投资回收期为2.5年。

(十二)风光制绿氢合成氨技术

1.技术适用范围

适用于绿电制绿氢工艺。

2.技术原理及工艺

利用光伏发电和风力发电电解制氢生产合成氨,以质子交换膜(PEM)为电解质,纯水为反应物,并采用零间距结构电解槽。通过合理配置储能储氢,电解制氢装置产生的氢气和深冷空分制氮装置产生的氮气混合后进入合成氨装置。经压缩机压缩、预热、氨合成反应、余热回收、冷却分离后液氨产品送至氨储存单元储存。技术路线如图12所示。

3.技术功能特性及指标

(1)一体化智慧调度管控,整体系统调节负荷范围5%~120%;

(2)整体系统热管理,系统冷启动时间≤10分钟,热启动时间≤30秒。

4.应用案例

(1)项目基本情况:

技术提供单位为国核电力规划设计研究院有限公司、大安吉电绿氢能源有限公司,应用单位为大安吉电绿氢能源有限公司。该项目为新建项目,电解水制氢气作为原料气,与氮气合成氨,主要耗能种类为电力,设计规模为生产绿氢3.2万吨/年,生产绿氨18万吨/年,用电总功率25.5万千瓦。

(2)主要技术改造内容:

安装45套200立方米/小时质子交换膜制氢设备和37套1000立方米/小时碱液制氢设备,配套制氮空分设备及公辅设施等。2023年5月实施建设,实施周期18个月。

(3)节能降碳效果及投资回收期:

建设完成后,总用电量为20.52亿千瓦时/年,实现二氧化碳减排量117万吨/年。投资额为595578万元,投资回收期为9.7年。

(十三)生物质合成气制绿氢技术

1.技术适用范围

适用于生物质合成气制氢工艺。

2.技术原理及工艺

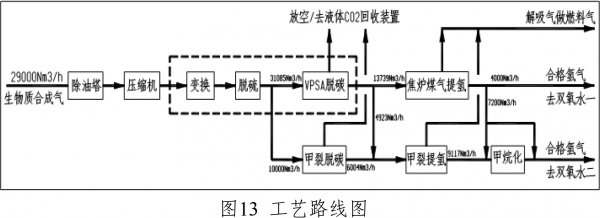

采用脱碳提氢装置,以生物质合成气为原料,经过除油、加压、脱硫、脱碳、提氢等工艺制备合格工业氢气。原料气从除油塔输入经除油压缩后进变换装置,提高氢含量,再经脱硫后分别进入真空变压吸附脱碳装置和原甲裂脱碳装置。一部分脱碳气经过焦炉煤气提氢装置直接得到产品氢,另一部分脱碳气经过甲裂提氢装置进一步经甲烷化后得到产品氢。工艺解吸气可进一步回收利用。工艺路线如图13所示。

3.技术功能特性及指标

(1)系统反应温度控制精准,氢气中一氧化碳含量≤2ppm;

(2)湿法螯合铁脱硫,硫化氢含量≤2毫克/立方米。

4.应用案例

(1)项目基本情况:

技术提供单位为菏泽市巨丰新能源有限公司,应用单位为菏泽市巨丰新能源有限公司。改造前采用焦炉煤气和甲醇制氢,主要耗能种类为焦炉煤气和甲醇,生产氢气16800万立方米/年,消耗焦炉煤气100万立方米/年、甲醇6600吨/年。

(2)主要技术改造内容:

新增变换装置、脱硫装置、脱碳装置,利用原有除油塔、压缩机、甲裂脱碳、甲裂提氢、焦炉煤气提氢、甲烷化装置。2023年4月实施节能改造,实施周期1年。

(3)节能降碳效果及投资回收期:

改造完成后,通过生物质制氢,年产氢气16653万立方米,副产解吸气和蒸汽,实现节能量9.6万吨标准煤/年,二氧化碳减排量25.5万吨/年。投资额为19700万元,投资回收期为3.8年。

(十四)生物质气化-费托合成制备绿色航煤技术

1.技术适用范围

适用于绿色航煤制备工艺。

2.技术原理及工艺

采用新能源电解水制绿氢-费托合成工艺制备绿色航空煤油,优化集成风电光伏发电及加压流化床生物质气化系统工艺。利用绿氢取代灰氢、生物质绿碳取代化石碳源,最后通过高效费托合成工艺实现制备绿色航空煤油。电解水制氢装置根据新能源发电波动,实现“荷随源动”,达到分钟级负荷响应。工艺流程如图14所示。

3.技术功能特性及指标

(1)新能源电解水制氢,出口绿氢纯度>99.999%;

(2)生物质气化替碳,气化温度为1200~1600℃,气化碳转化效率>90%。

4.应用案例

该技术为研发类技术,暂无应用案例。技术提供单位为吉林电力股份有限公司、国家电投集团科学技术研究院有限公司。

(十五)富氢尾气综合利用制氢技术

1.技术适用范围

适用于富氢尾气利用。

2.技术原理及工艺

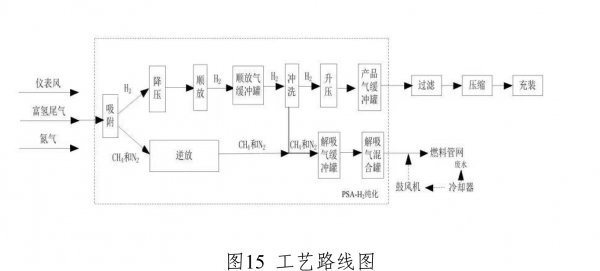

采用气体分离提纯系统,以液化天然气富氢尾气为原料,提纯制备高纯氢气。原料由入口端进入吸附塔,依次经吸附、多级压力均衡降、顺放、逆放、冲洗、多级压力均衡升及最终升压等步骤,实现多次均压回收获得氢气。氢气再经调节阀和产品缓冲罐稳压后,进入不锈钢精密过滤器去除微量的颗粒物,最终输出高纯度氢气。主要用能设备为隔膜式压缩机,容积效率高。工艺路线如图15所示。

3.技术功能特性及指标

(1)气体分离提纯,原料气中氢气含量80%,产品氢气纯度≥99.999%;

(2)隔膜式压缩机运行平稳可靠,单台功率110千瓦。

4.应用案例

(1)项目基本情况:

技术提供单位为迁安市九江煤炭储运有限公司,应用单位为迁安市九江煤炭储运有限公司。该项目为新建项目,以液化天然气富氢尾气为原料制氢,年处理富氢尾气3600万立方米,主要耗能种类为电力,耗电量为905.7万千瓦时/年。

(2)主要技术改造内容:

新建制氢装置,配套变配电室,安装吸附器、缓冲罐、混合罐、解吸气鼓风机、鼓风机后冷却器、精密过滤器等设备。2022年6月实施节能改造,实施周期1年。

(3)节能降碳效果及投资回收期:

改造完成后,生产氢气2121.64吨/年,对比电解水制氢,实现节能量2.5万吨标准煤/年,二氧化碳减排量6.7万吨/年。投资额为4410万元,投资回收期为2年。